Design to Cost

Denz Fertigungsberatung

Eine Denz-Dienstleistung zur Kostenoptimierung

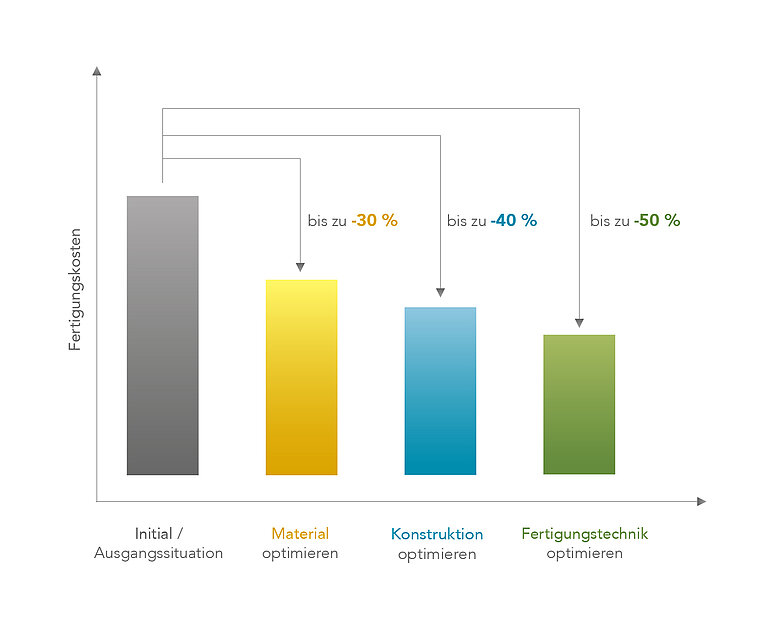

Viele Fertigungsteile bieten ein großes Potential zur signifikanten Kostenreduktion ohne dabei die Funktionalität zu beeinflussen

Bei unseren Kunden-Anfragen identifizieren wir regelmäßig Potentiale zur Kostenreduktion bis zu 50% auf Basis unserer DTC-Methode

Die Basis unserer DTC-Methode ist eine über viele Jahre entwickelte Datenbank zur Abbildung der Optimierungspotentiale bei verschiedensten Anwendungen in Kombination mit einer Design-to-Cost Checkliste sowie dem jahrelangen Know-How unserer Mitarbeiter

Die Haupteinsparfaktoren sind dabei:

- Material optimieren

- Konstruktion optimieren

- Fertigungstechnologie optimieren

Die Maßnahmen müssen immer abhängig vom Anwendungsfall auf Basis der DTC Methode definiert und gemeinsam mit dem Kunden verifiziert und umgesetzt werden.

Mit 50 Jahren Erfahrung in der Fertigung sind wir der perfekte Partner, um Ihre Potentiale zu identifizieren.

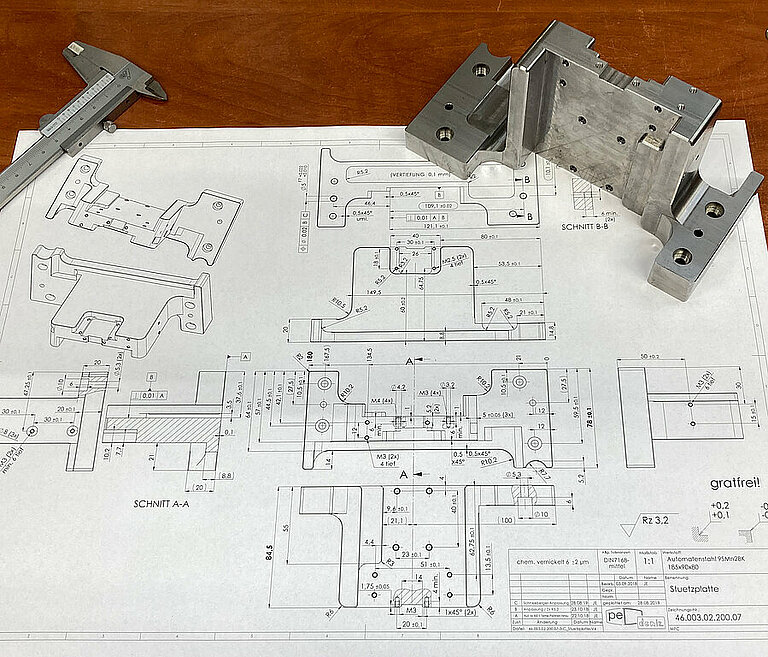

BEISPIEL 1

Optimierung Materialauswahl

Anwendungsbeispiel: Stützplatte Prüfprojektor

Maßnahme: Anpassung des Materials von 1.4301 (Edelstahl) zu 1.0715 (Automatenstahl)

Einsparungen: 24% Fertigungskosten + ca. 5% Materialkosten

Ausgangssituation:

Ein Prüfprojektor für Objektive ist ein High-End Produkt im Bereich der Filmtechnik. Die im Bild gezeigte Stützplatte wurde auf Basis der Anforderungen an das Gerät (u.a. rostfrei) aus dem hochwertigen Material 1.4301 hergestellt.

Optimierungspotential:

Aufgrund der steigenden Stückzahlen der Projektoren, wurde nach Möglichkeiten gesucht die Herstellungskosten zu reduzieren, ohne die Funktion zu beeinträchtigen.

Dabei haben wir auf Basis unserer DTC Datenbank verschiedene Optionen betrachtet, u.A. 1.4305 als Material und auch 1.0715 mit zusätzlicher Nickelbeschichtung. Die Analyse der Optionen hat gezeigt, dass beide die Funktion des Bauteils nicht beeinflussen und dass die Änderung zum Material 1.0715 mit chemisch vernickelter Oberfläche das größte Einsparungspotential mit 24% Kostenreduktion bietet.

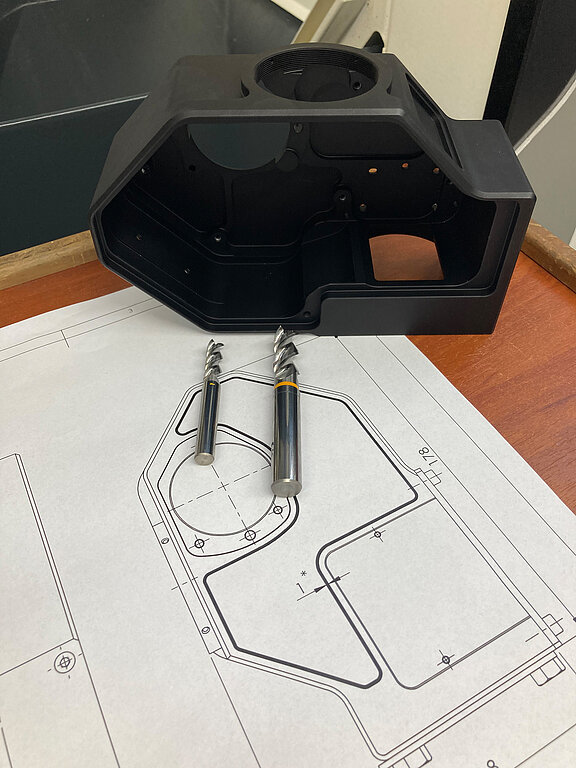

BEISPIEL 2

Fertigungsgerechte Optimierung der Konstruktion

Anwendungsbeispiel: Gehäuse

Maßnahme: Konstruktive Anpassung des Bauteils: Vergrößerung der Radien

Einsparungen: 18% Fertigungskosten

Ausgangssituation: Das im Bild gezeigte Gehäuse wird aus dem vollen gefräst.

Optimierungspotential: Während der Entwicklung des Prototypen haben wir gemeinsam mit dem Kunden – wiederum auf Basis des Forecasts – die günstigste Methode zur Herstellung des Bauteils gesucht. Die Innenradien spielen in diesem Fall eine große Rolle, da hier viel Volumen zerspant werden muss und die Radien beeinflussen, wie groß der Fräser sein kann, mit dem das Volumen zerspant wird (siehe Bild).

Durch die Verdopplung der Radien konnten wir die Fertigungszeit um 18% reduzieren ohne eine Anpassung der Funktionalität des Bauteils.

BEISPIEL 3

Optimierung der Fertigungstechnologie

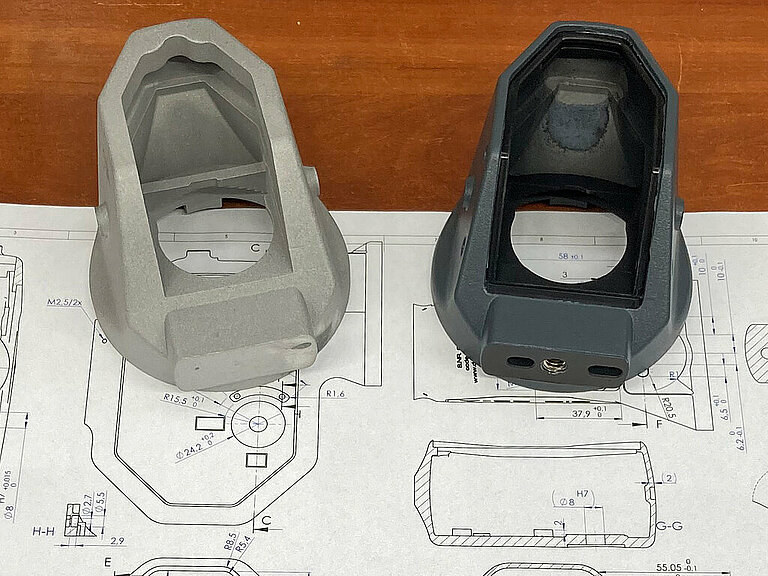

Anwendungsbeispiel: Gehäuse

Maßnahme: Fertigung aus Alu-Gussteil statt Fertigung aus vollem Aluminiumblock

Einsparungen: 40% Fertigungskosten

Ausgangssituation:

Die angefragten Stückzahlen des im unteren Bild gezeigten Gehäuses sind deutlich gestiegen, so dass wir gemeinsam mit dem Kunden nach günstigeren Fertigungsmöglichkeiten gesucht haben

Optimierungspotential: Bei steigenden Stückzahlen bieten sich neue Fertigungstechnologien an, wie in diesem Fall das Gießen des Aluminium-Gehäuses statt der Zerspanung aus dem Vollen. Die relevanten Funktionsflächen mit hoher Genauigkeit müssen weiterhin zerspant werden, aber ein Großteil des Zerspanvolumens entfällt. Somit konnte die Fertigungszeit um ca. 70% reduziert werden.

Die Einmalkosten von ca. 8000 Euro für die Gusswerkzeuge sowie der höhere Preis des gegossenen Bauteils im Vergleich zum Alu-Block führen zu einer Kostenersparnis in Summe von ca. 40%.

Leistungsumfang DENZ DTC-Methode

Was ist unsere Kernkompetenz?

- Zerspanung hochpräziser Bauteile

- Oberflächenbehandlung / -beschichtung sowie Wärmebehandlung

- Optimierung der Fertigungstechnologie, z.B. Aluminiumdruckguss

- Bauteile bis 1m Größe

Was bieten wir Ihnen an?

- Prüfung der Einsparungspotentiale Ihrer Bauteile auf Basis unserer DTC-Methode

- Verifikation der Potentiale im Rahmen eines gemeinsamen Workshops

- Detaillierte Auflistung der Einsparpotentiale und Maßnahmen je Bauteil

- Herstellung von Prototypen / Null-Serien der optimierten Bauteile

- Herstellung der kostenoptimierten Serienteile zum neuen Preis

Was müssen Sie investieren?

- 500 Euro für die Anwendung der DTC-Methode auf Ihre Bauteile (bis zu 25 Bauteile)

- Jedes weitere Bauteil kostet 10 Euro

- Die Beratungskosten werden angerechnet, wenn Sie bei uns Teile im Wert von mehr als 1.500 Euro bestellen

REFERENZEN

Branchenbeispiele mit denen wir zusammenarbeiten:

- Luft- und Raumfahrt

- Motorrennsport

- Bestückungsautomation

- Medizintechnik